Dettagli

Componenti tipici e applicazioni

Componenti tipici

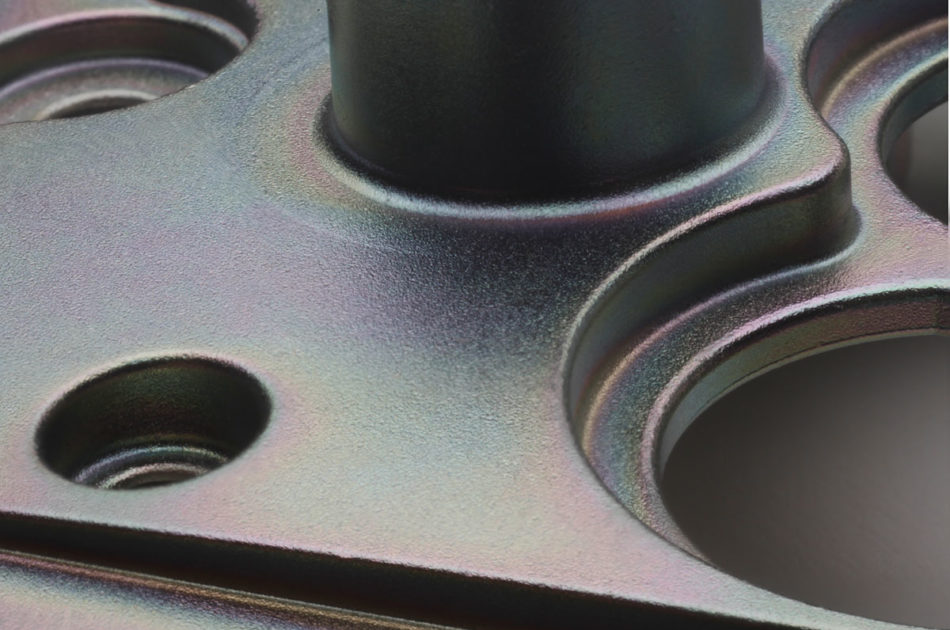

Componenti di: motori, motori a combustione interna (ZnNi), telaio, freni, sterzo, tubazioni, raccordi, ferramenta, viti, dadi, bulloni, guarnizioni, attacchi di tubi, elementi di fissaggio

Settori industriali di applicazione

Industria automobilistica, autoveicoli industriali, idraulica, meccanica, elementi di raccordo, industria edilizia, settore dei mobili

Gamma di superfici in zinco

Zinco

I rivestimenti galvanici in zinco sono impiegati per il trattamento anticorrosione tramite processo catodico di acciaio e componenti zincati a pressione. Il rivestimento in zinco assorbe l’effetto della corrosione proteggendo così il componente di base. Per rallentare ulteriormente l’azione corrosiva sulle superfici in zinco è possibile effettuare trattamenti aggiuntivi mirati.

La formazione galvanica dello zinco avviene in una soluzione elettrolitica acida o alcalina. In genere lo spessore dello strato è tra gli 8 e i 15 µm. Tramite l’aggiunta di sostanze organiche è possibile configurare il grado di lucidità della superficie, da opaco a lucido. I rivestimenti in zinco sono talmente duttili che in genere è possibile modellarli insieme al materiale di base; tale caratteristica è meno evidente in caso di elevati gradi di lucidità.

Dopo la zincatura di norma viene applicata una passivazione per incrementare la protezione dalla corrosione delle superfici zincate. Le passivazioni si distinguono in cromatazioni e sistemi di passivazioni esenti da cromo esavalente.

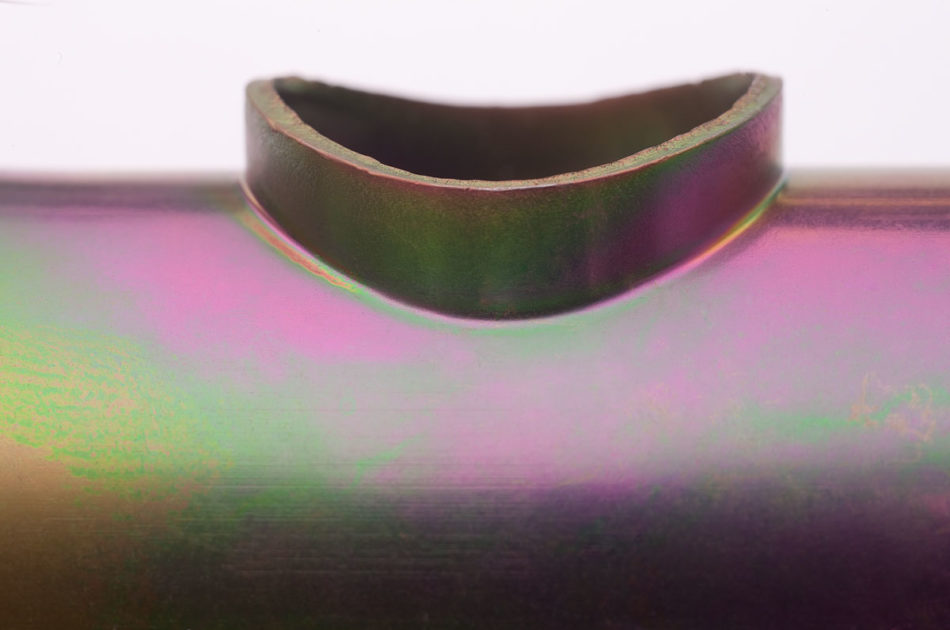

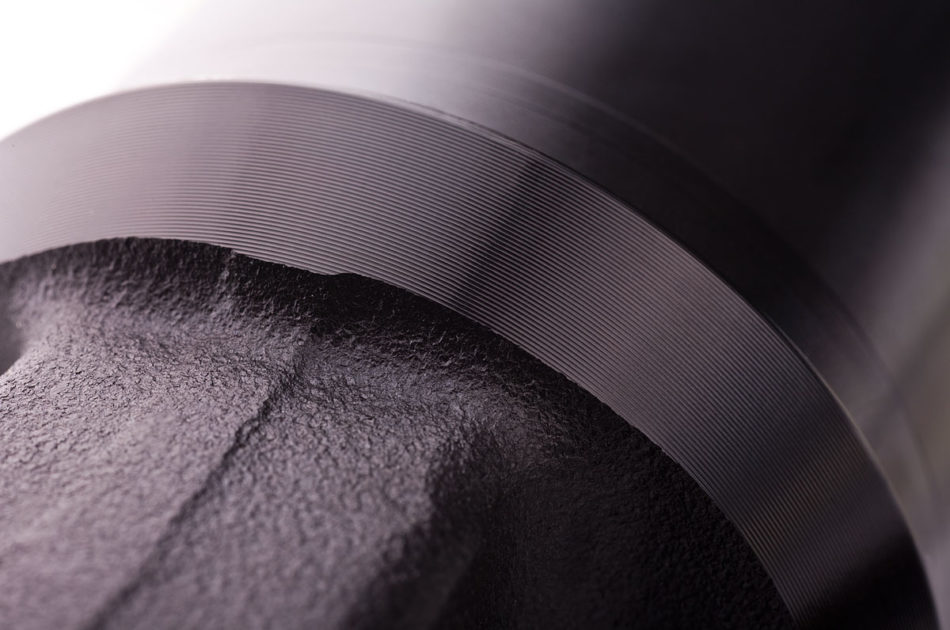

Zinco-Ferro

Lo zinco-ferro è una lega di zinco con una percentuale di ferro dallo 0,3% all’1%, caratterizzata da un’elevata resistenza agli agenti esterni. Rispetto alla classica zincatura galvanica, la lega in zinco-ferro presenta valori migliori in termini di resistenza alla corrosione, e grazie all’aggiunta di apposite passivazioni consente la creazione di strati nero scuri. Per questo, rispetto a rivestimenti per cataforesi o a polvere, lo zinco-ferro rappresenta l’alternativa migliore dal punto di vista tecnico per il trattamento di superfici nere, poiché esercita anche una protezione catodica. In presenza di un’azione corrosiva, sulla superficie si crea una pellicola grigiastra di ossido molto aderente e indissolubile.

In genere gli strati in zinco-ferro hanno uno spessore tra gli 8 e i 10 µm. Se sottoposti a test in nebbia salina, i rivestimenti di questo tipo raggiungono senza problemi le 480 ore prima della comparsa di ruggine rossa.

In base alle esigenze decorative, le superfici in zinco-ferro possono essere di colore argento metallico o nero passivato. È possibile eseguire un trattamento finale con lubrificanti o sigillanti. L’adesione di vernici alle superfici in zinco-ferro è eccellente.

Per evitare l’infrangimento da idrogeno in fase di rivestimento, è possibile eseguire un trattamento termico finale, il che rende questa tecnica adatta anche ad acciai ad alta resistenza.

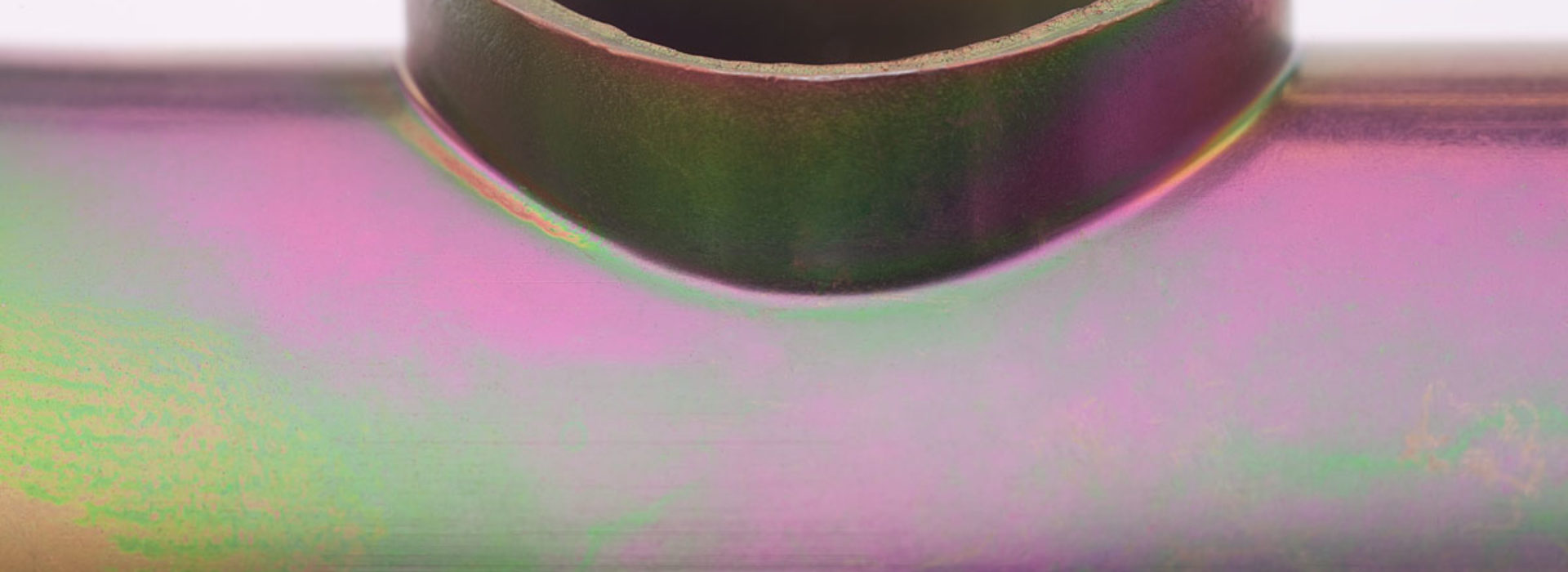

Zinco-Nichel

Lo zinco-nichel è una lega di zinco con una percentuale di nichel tra il 12% e il 15%. La lega di zinco-nichel unisce in modo ideale le proprietà anticorrosive dello zinco e del nichel e offre un’elevata resistenza agli agenti esterni e a sostanze leggermente acide. I rivestimenti in zinco-nichel hanno in genere uno spessore compreso tra i 5 e i 10 µm, e sottoposti a test in nebbia salina raggiungono senza problemi le 720 ore prima della comparsa di ruggine rossa, soddisfacendo così tutti gli standard correnti nell’industria automobilistica. Nel test di corrosione, la velocità di dissoluzione è di circa 1/10 rispetto ai rivestimenti in zinco puro, perciò in base agli spessori è possibile raggiungere livelli di resistenza alla corrosione molto più elevati (>720 ore). Gli strati di zinco-nichel sono resistenti alla corrosione fino a una temperatura di 180 °C, perciò sono ideali per componenti dei motori a combustione interna, per cui non è possibile utilizzare rivestimenti in zinco puro. Nei casi in cui è prevista una deformazione successiva del substrato in acciaio (p. es. tubazioni diritte che vengono piegate dopo il trattamento) è possibile applicare la variante particolarmente duttile denominata Ductalloy®: in tal caso, anche le parti deformate dimostrano una resistenza alla corrosione pari a 720 ore prima della formazione di ruggine rossa.

Lo zinco-nichel può essere deidrogenato tramite un trattamento termico. Un vantaggio dello zinco-nichel è dato proprio dal fatto che tale trattamento può essere realizzato in procedimento diretto, poiché non ha effetti negativi sulla passivazione. Il trattamento zinco-nichel è impiegato soprattutto per componenti dell’industria automobilistica, in particolare nelle aree del motore e del telaio, sottoposte ad un elevato rischio di corrosione. Lo si applica inoltre nei settori degli autoveicoli industriali, meccanico e idraulico.