Detalles

Piezas y aplicaciones típicas

Piezas típicas

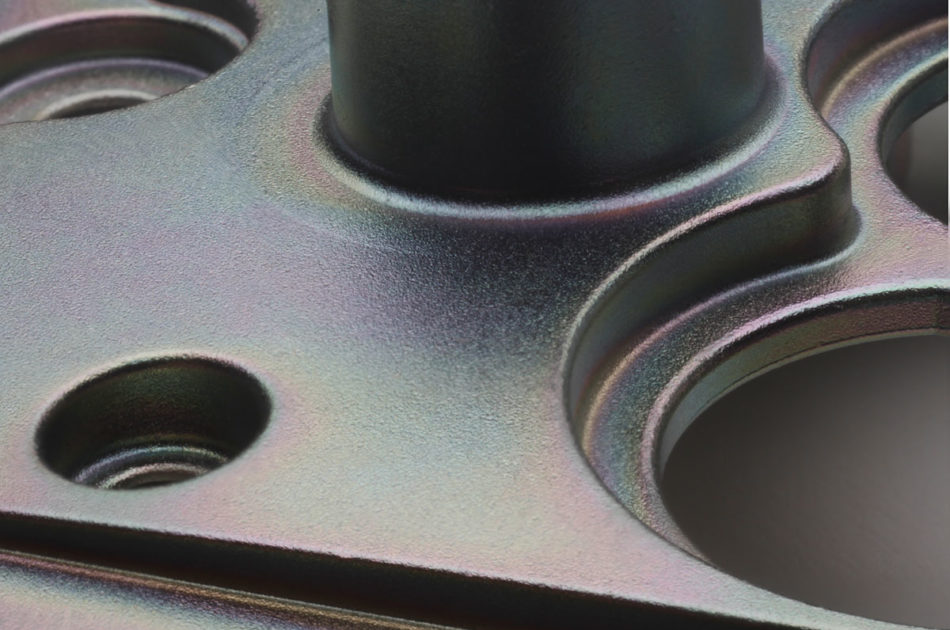

Piezas para: Accionamiento, motores de combustión interna (ZnNi), chasis, frenos, dirección, tuberías, conexiones de tubería, herrajes, tornillos, tuercas, pernos, accesorios, conexiones de manguera, elementos de sujeción

Aplicación industrial

Automóviles, vehículos comerciales, industria hidráulica, ingeniería mecánica, elementos de sujeción, industria de la construcción, industria del mueble

Superficies de zinc en la cartera

Zinc

Los electrogalvanizados se utilizan para la protección contra la corrosión catódica de componentes de acero y fundición de zinc. El recubrimiento de zinc se disuelve preferentemente, protegiendo así la pieza contra el ataque corrosivo. El ataque corrosivo sobre la superficie de zinc se puede ralentizar considerablemente con tratamientos posteriores específicos.

La deposición galvánica de zinc tiene lugar en electrolitos ácidos o alcalinos. Los espesores de capa suelen ser de 8 a 15 µm. El nivel de brillo de la superficie se puede ajustar mediante la adición de sustancias orgánicas de opacas a brillantes. Los recubrimientos de zinc son tan dúctiles que generalmente se pueden deformar junto con el material base, lo cual, sin embargo, disminuye algo cuando se usa un nivel de brillo muy alto.

Después del galvanizado, generalmente se hace una pasivación para mejorar la protección contra la corrosión de las superficies galvanizadas. Las pasivaciones distinguen entre cromatizaciones y sistemas de pasivación sin cromo VI

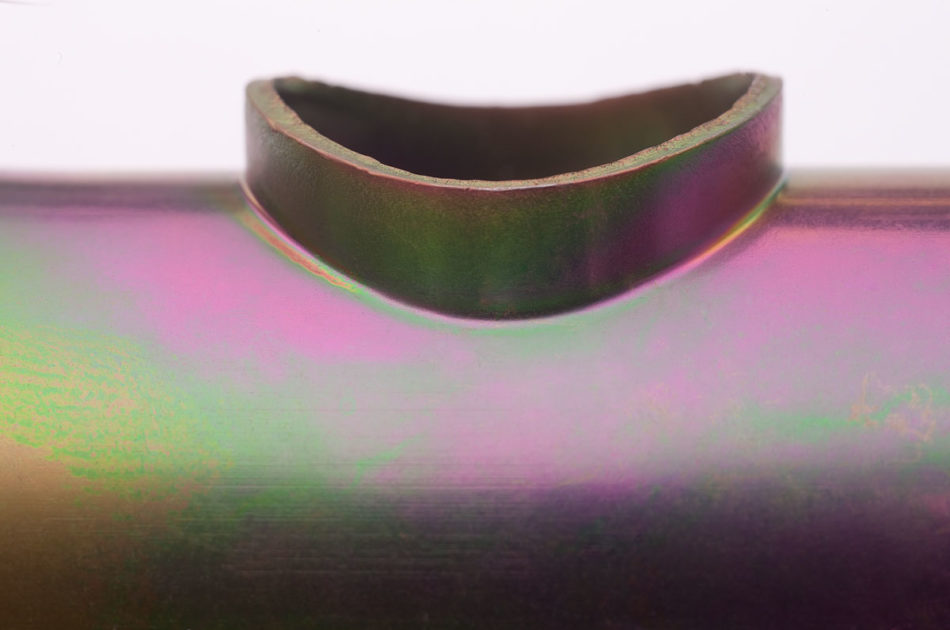

Zinc-hierro

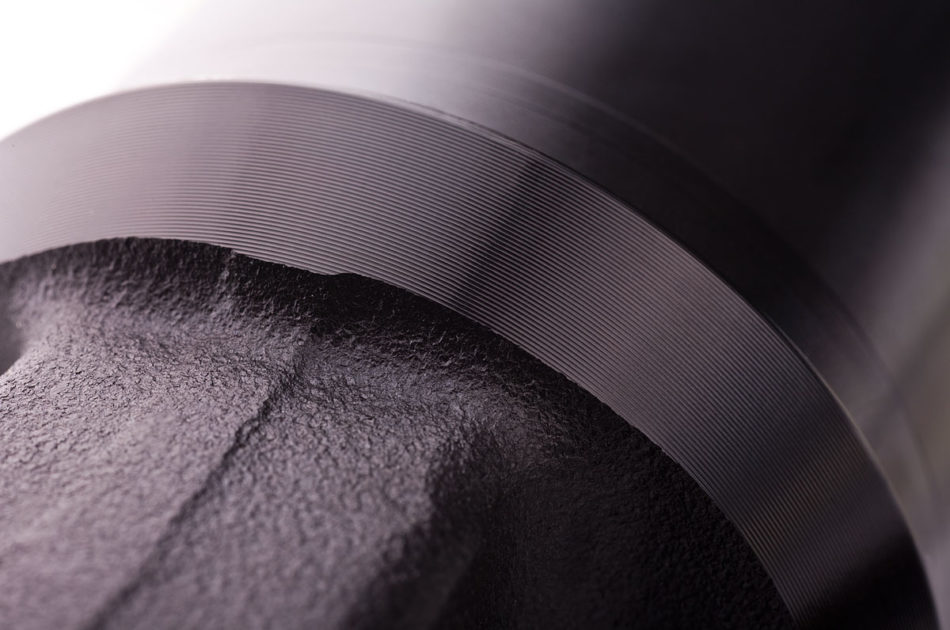

El zinc-hierro es una aleación de zinc con un porcentaje de Fe del 0,3 % al 1 %, y que se caracteriza por una alta resistencia a las influencias ambientales. La aleación de zinc y hierro tiene mejores valores de resistencia a la corrosión en comparación con el revestimiento galvánico clásico, y permite con las pasivaciones correspondientes la deposición de capas de color negro puro. Esto hace que el zinc-hierro sea técnicamente la mejor alternativa para superficies negras en comparación con el KTL y el recubrimiento en polvo, ya que también tiene un efecto protector catódico. Cuando hay estrés corrosivo se forma una película de óxido grisáceo firmemente adherida a la superficie, que no es removible.

Las superficies de zinc-hierro suelen tener espesores de capa de 8 µm a 10 µm. Estas capas alcanzan fácilmente los 480 h en el ensayo de niebla salina contra el óxido rojo.

Dependiendo de los requisitos decorativos, la superficie de zinc-hierro puede pasivarse de color gris plata metálico o negro. Puede hacerse un tratamiento posterior con lubricante o sellador; la adherencia de pinturas al zinc-hierro es excelente.

La fragilidad por hidrógeno debida al proceso de recubrimiento puede evitarse mediante un tratamiento térmico posterior, de modo que este proceso también es adecuado para tipos de acero de alta resistencia.

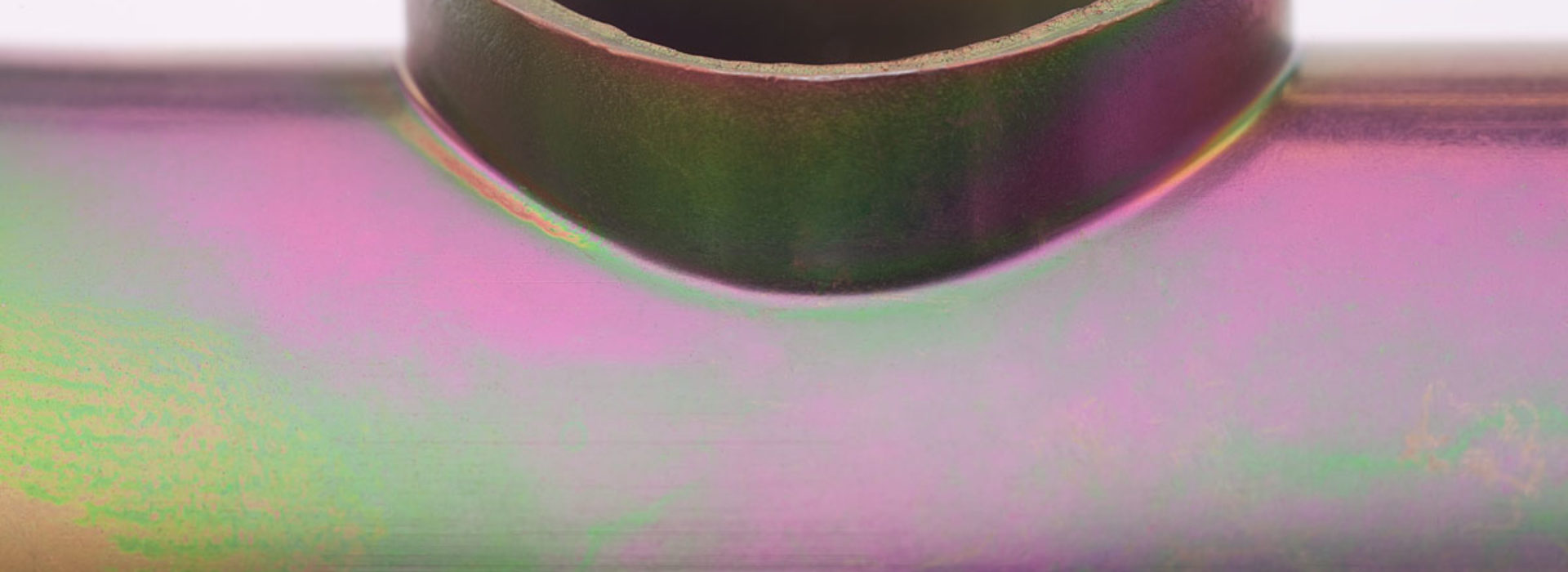

Zinc-níquel

El zinc-níquel es una aleación de zinc con un porcentaje de Ni del 12 % al 15 %. La aleación de zinc-níquel combina idealmente las propiedades inhibidoras de la corrosión del zinc y el níquel y ofrece una resistencia muy alta a las influencias ambientales y a los agentes débilmente ácidos. Las superficies de zinc-níquel tienen típicamente un espesor de capa de 5 µm a 10 µm, estas capas pueden llegar fácilmente a 720 h en el ensayo de niebla salina contra el óxido rojo y cumplir así con todas las normas actuales de la industria automotriz. Las tasas de eliminación de material en el ensayo de corrosión son de aproximadamente 1/10 de las tasas de eliminación de material de las capas de zinc puro de modo que, según sea el espesor de capa, es posible una resistencia a la corrosión (>720 h) significativamente más alta. Las capas de zinc-níquel son resistentes a la corrosión cuando se exponen a una temperatura de hasta 180 °C y son adecuadas, por lo tanto, también para los piezas usadas en motores de combustión interna en los que no funcionan las capas de zinc puro. Para aplicaciones en las que se prevé una deformación posterior del sustrato de acero (por ejemplo, tubos rectos que se deforman después del recubrimiento) se puede utilizar la variante dúctil especial Ductalloy®, incluso en los puntos deformados, de modo que se logra una resistencia a la corrosión de 720 h contra el óxido rojo.

El zinc-níquel puede ser debilitado por hidrógeno mediante tratamiento térmico. El zinc-níquel tiene la ventaja de que esto es posible en el proceso racional de un solo paso, ya que el tratamiento térmico no tiene influencia negativa en la pasivación. El zinc-níquel se usa principalmente en componentes de la industria automotriz, preferentemente en el área del motor y del chasis, en zonas con alto estrés corrosivo. Además, hay aplicaciones en vehículos comerciales y en ingeniería mecánica o en la industria hidráulica.