Details

Typische Bauteile & Anwendungen

Typische Bauteile

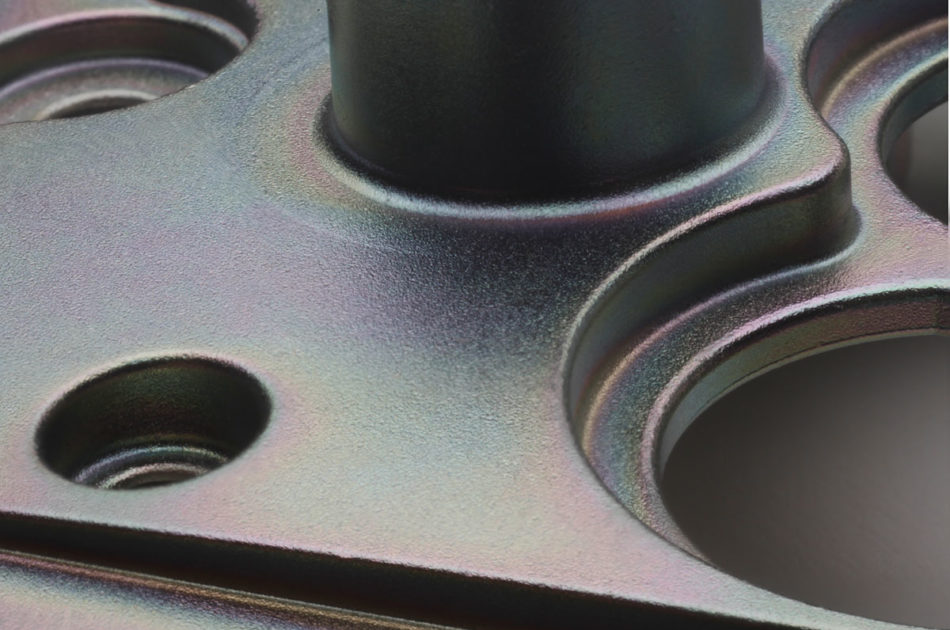

Bauteile für: Antrieb, Verbrennungsmotoren (ZnNi), Fahrwerk, Bremsen, Lenkung, Rohrleitungen, Rohrverbindungen, Beschläge, Schrauben, Muttern, Bolzen, Fittings, Schlauchanschlüsse, Befestigungselemente

Industrieanwendung

Automobil, Nutzfahrzeuge, Hydraulikindustrie, Maschinenbau, Verbindungselemente, Bauindustrie, Möbelindustrie

Zinkoberflächen im Portfolio

Zink

Galvanische Zinküberzüge werden für den kathodischen Korrosionsschutz von Stahl und Zinkdruckguss-Bauteilen eingesetzt. Die Zink-Beschichtung löst sich bevorzugt auf und schützt dadurch das Bauteil vor korrosivem Angriff. Der Korrosionsangriff auf die Zinkoberfläche kann durch den Einsatz von gezielten Nachbehandlungen stark verlangsamt werden.

Die galvanische Zinkabscheidung erfolgt in sauren oder alkalischen Elektrolyten. Die Schichtdicken liegen in der Regel zwischen 8 und 15 µm. Der Glanzgrad der Oberfläche kann durch die Zugabe von organischen Substanzen von matt bis glänzend eingestellt werden. Die Zinküberzüge sind so duktil, dass sie sich im Allgemeinen mit dem Grundmaterial verformen lassen, was jedoch bei Verwendung eines sehr hohen Glanzgrades etwas nachlässt.

Nach der Verzinkung findet in der Regel eine Passivierung statt, um den Korrosionsschutz der verzinkten Oberflächen zu verbessern. Bei den Passivierungen wird zwischen Chromatierungen und ChromVI-freien Passivierungssystemen unterschieden.

Zink-Eisen

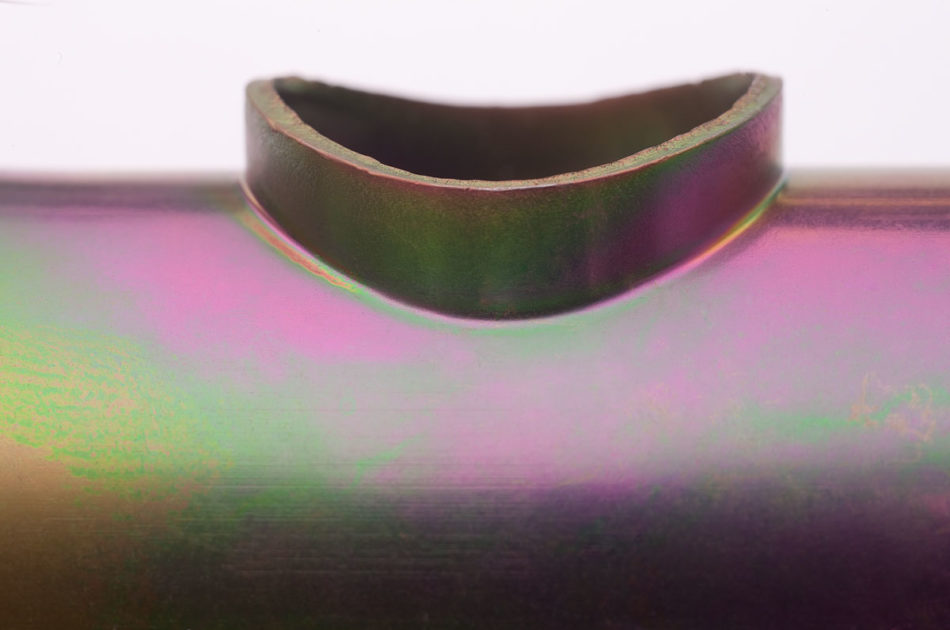

Zink-Eisen ist eine Zink-Legierung mit einem Fe-Anteil von 0,3 % bis 1 %, die sich durch hohe Beständigkeit gegen Umwelteinflüsse auszeichnet. Die Zink-Eisen-Legierung hat gegenüber der klassischen galvanischen Verzinkung verbesserte Werte in der Korrosionsbeständigkeit und erlaubt mit entsprechenden Passivierungen die Abscheidung von tiefschwarzen Schichten. Damit ist Zink-Eisen im Vergleich zu KTL und Pulverbeschichtung die technisch bessere Alternative bei schwarzen Oberflächen, da zusätzlich eine kathodische Schutzwirkung besteht. Bei korrosiver Beanspruchung bildet sich ein fest haftender, gräulicher Oxid-Film auf der Oberfläche, der nicht ablösbar ist.

Zink-Eisen-Oberflächen haben typischerweise Schichtstärken von 8 µm bis 10 µm. Diese Schichten erreichen problemlos 480 h im Salzsprühnebeltest gegen Rotrost.

Abhängig von den dekorativen Anforderungen kann die Zink-Eisen-Oberfläche metallisch silbergrau oder schwarz passiviert werden. Eine anschließende Behandlung mit Gleitmittel oder Versiegelung ist möglich; die Haftung von Lacken auf Zink-Eisen ist ausgezeichnet.

Die Wasserstoffversprödung durch den Beschichtungsprozess kann durch eine anschließende Wärmebehandlung vermieden werden, so dass dieses Verfahren auch für hochfeste Stahlsorten in Frage kommt.

Zink-Nickel

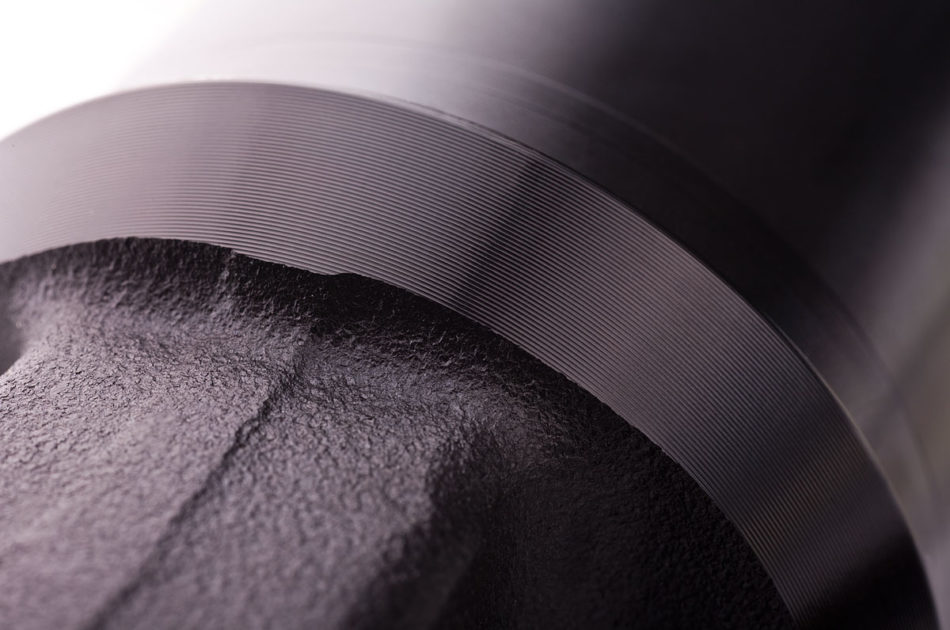

Zink-Nickel ist eine Zink-Legierung mit einem Ni-Anteil von 12 % bis 15 %. Die Zink-Nickel-Legierung vereint in idealer Weise die korrosionshemmenden Eigenschaften von Zink und Nickel und bietet eine sehr hohe Beständigkeit gegen Umwelteinflüsse und schwach saure Medien. Zink-Nickel-Oberflächen haben typischerweise Schichtstärken von 5 µm bis 10 µm, diese Schichten erreichen problemlos 720 h im Salzsprühnebeltest gegen Rotrost und erfüllen damit alle gängigen Normen in der Automobilindustrie. Die Abtragsraten im Korrosionstest liegen bei ca. 1/10 der Abtragsraten von reinen Zink-Schichten, so dass je nach Schichtstärke auch wesentlich höhere Korrosionsbeständigkeiten (>720 h) möglich sind. Zink-Nickel-Schichten sind bei Temperaturbelastung bis 180 °C korrosionsbeständig und eigenen sich damit auch für Bauteile im Bereich von Verbrennungsmotoren, bei denen reine Zink-Schichten versagen. Für Anwendungen, bei denen eine nachträgliche Verformung des Stahl-Substrates vorgesehen ist (z. B. gerade Rohrleitungen, die nach Beschichtung verformt werden), kann die spezielle duktile Variante Ductalloy® eingesetzt werden - auch an den verformten Stellen wird damit eine Korrosionsbeständigkeit von 720 h gegen Rotrost erreicht.

Zink-Nickel kann durch Wärmebehandlung wasserstoffentsprödet werden. Dabei hat Zink-Nickel den Vorteil, dass dies im rationellen Einstufenverfahren möglich ist, da die Wärmebehandlung keinen negativen Einfluss auf die Passivierung hat. Zink-Nickel wird überwiegend bei Bauteilen in der Automobilindustrie eingesetzt – vorzugsweise im Motor- und Fahrwerksbereich, in Zonen mit hoher Korrosionsbeanspruchung. Darüber hinaus gibt es Anwendungen in Nutzfahrzeugen und im Maschinenbau bzw. in der Hydraulikindustrie.